Giriş

Bu makalenin amacı, DMI-65 katalitik su filtrasyon medyası kullanıcılarına malzemenin nasıl çalıştığı, yetenekleri ve sınırlamaları hakkında nitel bilgiler vermek ve malzemeyi su arıtma süreçlerine uygun ve güvenle uygulamalarını sağlamaktır. Kağıt katı yüzey elektrokimyasal katmanları ve kolloidal bilim, nicel fiziksel ve kimyasal süreçler ve reaksiyonlar ayrıntılı karmaşıklığı önler. Bu alanda zaten önemli bilgiye sahip okuyucular için kağıt DMI-65 ne olduğunu ve kullanım amacı daha fazla anlayış getiriyor. Bu alana yeni gelenler üsleri ile sağlanır, ve belki de motivasyon, onlar dileyebilir gibi derinlemesine çalışmalar da daha fazla yönetmenlik için.

Geçmiş

Su arıtmanın ilk günlerinde, doğal olarak oluşan zeolitler (glokonit greensand gibi) demir ve manganezin kazan makyajından ve işlenme sularından yumuşatılması ve uzaklaştırılması için kullanılmıştır. Daha yüksek kaliteli su talebi arttıkça (kısmen yüksek basınç sınıfı kazanlar nedeniyle) su arıtma endüstrisi, yeni geliştirilen sentetik iyon değişimi reçineler yumuşatmak için bu ürünlerden büyük ölçüde uzaklaştı.

Ancak, demir ve manganez kaldırma durumunda bu hareket çok daha yavaş oldu ve sonuç glokonit yeşillik ve (yeşillik) filtrasyon medya kullanımı günümüze kadar devam etti. Greensand oldu ve genellikle bir yem suyundaki demir olabilir ve katyon reçine faul yok beri iyon değişimi süreçlerinden önce bir ön işlem adımı olarak kullanılır. Diğer süreçler, standart ortam filtreleri veya özel ortam ve/veya filtre türleri ile havalandırma ve oksidasyon-filtrasyon

Greensand’dan bu yana geliştirilen diğer demir/mangan temizleme ürünleri ve süreçleri olmasına rağmen, yeşillik kullanımı nın kullanılmaya başlanmasına rağmen, ideal bir ortam alabilen çeşitli sorunlar olmasına rağmen devam etti. Potasyum permanganat ile periyodik rejenerasyon gerekli, düşük pH sularında kullanılamaz < (6.2), nispeten düşük çalışma sıcaklığı vardı (80oF), ve daha yüksek akış hızlarında basınç düşüşü sorunları ile sonuçlanan zaman boyunca yumuşama eğilimindedir. Ayrıca, arz bazen Amerika Birleşik Devletleri’nin Doğu kıyısında ki işleme tesisleri ile çevresel endişeler nedeniyle sınırlı olabilir.

1970’li yıllarda bu sorunlar nedeniyle su arıtma şirketleri ve son kullanıcılar greensand yerine “başka bir şey” bir ilgi ifade etmeye başladı. Onların isteklerine yanıt olarak, Japonya’da bilim adamları ve araştırmacılar farklı matris malzemelere oksitleyici ajanlar aşılamak için yollar aramaya başladı. Ticari olarak üretilen bir ürünün daha güçlü hale getirilebildiği, daha iyi fiziksel özelliklere sahip olabileceği ve doğal olarak meydana gelen herhangi bir ortama göre iyileştirmelere ve/veya değişikliklere daha fazla tabi olabileceği hissedildi.

Japon Infüzyon Teknolojisi daha fazla araştırma ve geliştirme onlarca benzersiz Avustralya yapımı ürün sonuçlandı, DMI-65 suda gelişmiş azaltma / oksidasyon (redoks) süreçlerini artırmak için kullanılan bir tanecikli katalitik medya. Medya, metal oksit yüzeyinin çözeltideki su molekülleri ve iyonları ile etkileşiminden kaynaklanan fiziksel ve kimyasal eylemlerini ortaya çıkan geniş bir ürün kategorisinin bir parçasıdır. Bu ürün, matris malzemenin alt tabakasını içine nüfuz eden ve daha büyük bir katalitik yüzey alanı ve sıkı parçacık boyutu dağılımı sağlayan özel infüzyon teknolojisi sayesinde devrim niteliğindedir. DMI-65 düşük para cezalarına, daha geniş pH aralığına toleransa ve normal çalışma koşullarında tüketilmeyen veya azalmayacak kimyasal olarak aşılanmış katalitik yüzeye sahiptir. Son 5 – 10 yıllık sürekli kullanım.

Arka plan bilgileri

DMI-65 potasyum permanganat veya kimyasal rejenerasyon gerek kalmadan sulu çözeltiler (su) demir ve manganez kaldırılması için tasarlanmış son derece güçlü bir katalitik su filtrasyon ortamıdır. DMI-65’in eşsiz mikrogözenekli yapısı, çözünmüş demiri dakikada 0,001 ppm ve manganezi 0,001 ppm’e kadar neredeyse tespit edilemeyen seviyelere kadar etkin bir şekilde kaldırır. DMI-65, bu oksidasyon reaksiyonundan elde edilen çözünmez çökeltilerin hemen oksidasyonu ve filtrasyonu ile oksidasyon katalizörü görevi görür. DMI-65 ayrıca arsenik, alüminyum ve diğer ağır metalleri ve Hidrojen Sülfür’u belirli koşullar altında temizleyebilir.

Malzeme, metal oksit yüzeyinin çözeltideki su molekülleri ve iyonları ile etkileşiminden kaynaklanan fiziksel ve kimyasal eylemlerini sağlayan geniş ürün kategorisinin bir parçasıdır.

Su ile katı yüzey etkileşimi, aktif karbon ve emilimi gibi katı bir çekirdek ortamda hidrofobik bir molekülü tutan zayıf van der Waal kuvvetleri olarak, t-butil stirenin polimerinde (benzen gibi) bir hidrofobik molekülü tutan zayıf van der Waal kuvvetleri olarak adsorpsiyon veya sıvı-sıvı ekstraksiyonu ile emilimi birbirinden ayırır. İyon değişim reçineler emilim süreçlerinden yararlanırken, DMI-65’in çözeltideki su molekülleri ve iyonlarla etkileşimi adsorpsiyon yoluyla başlatılır.

Katalitik olmayan adsorbent malzemeler, adsorpsiyon için mevcut olan her iki site de maksimum yoğunluğa ve arıtılmış sudaki hedef iyonların konsantrasyonuna ulaşana kadar hedef iyonları sudan korur. Bu noktada, kirletici iyonları çıkarmak veya değiştirmek için adsorbent malzemenin yeniden üretilmesi veya kullanılan malzemenin arıtma kabına yüklenen yeni malzemeile değiştirilmesi gerekir. İşlem, sudaki hedef iyonlar için bir iyon türünü değiştirerek çalıştığında, işleme iyon değişimi denir. Adsorbent ve bazı kısmen emici malzemelerin Bu kategori de su hedef iyonları kaldırmak. Malzemenin hacmi başına yüzey ne kadar büyükse, sudan tutulabilecek kirletici hedef iyonların miktarı da o kadar büyük olur.

Tamamen katalitik malzemeler çözeltiden reaktan iyonlarını kimyasal bağa yakın hale getirir. Daha sonra reaksiyon ürünü katalizör yüzeyinden uzaklaşır. Katı bir şekilde konuşursak katalizörler kimyasal reaksiyonları kolaylaştırır; hiçbir şeyi örtülü olarak kaldırmaz. Reaksiyon ürünü katı bir çökelti ise, genellikle ürün katalitik yatakta tutulur, bu nedenle filtrasyon tarafından kaldırılır.

Birçok malzeme karışık modda hareket; hem iyon değişimi hem de katalitik eylem gerçekleşir. Katalitik etki için öncelikle kullanılan bu malzemeler için, katalitik tabakanın çözünme ile sonuçlanan iyon değişimi, iyonların aktif yüzeyindeki matrisi düzeltmek için periyodik rejenerasyon veya reaktivasyon gereksinimine yol açar.

DMI-65 – İleri Oksidasyon Katalitik Medya

DMI-65 koyu kahverengiden siyah renge kadar tanecikli bir malzemedir. Bu renk granüllerin dış katmanlarında manganez oksit tarafından üretilir. DMI-65 kelimenin gerçek anlamı bir katalitik medya ve oksidasyonu kolaylaştırır – yağış – filtrasyon ve reaksiyonlarda tüketilen almaz. Açıkçası, medya kimyasal reaksiyonları kolaylaştırır ve açıkça bir şey kaldırmaz. Bir kez oksitlenir, ortamın derinlik filtrasyon yönü daha sonra periyodik olarak filtre kapları dışarı yıkanmış katı kaldırır.

Ortamın rejenerasyon adabına veya yeniden etkinleştirmeye ihtiyacı yoktur ve katalitik işlerini yapmak için çürüyen bir kapasite göstermez. 5 ila 10 yıllık bir süre içinde, yatağın birçok geri yıkama işlemleri ile muhafaza katı kaldırmak için, medya parçacıklar ve mekanik aşınma arasındaki temas ile bozulur. O zaman malzeme nin değiştirilmesi gerekiyor.

TEMEL İşlem:

DMI-65 yatağında gerçekleşen işlemler redüksiyon/oksidasyon (redoks) içerir. Redoks reaksiyonları türler arasında elektron transferini içerir. Azalma elektronların kazanımı veya bir molekül, atom veya iyon oksidasyon durumunda bir azalmadır. Oksidasyon elektron kaybı veya bir molekül, atom veya iyon oksidasyon durumunda bir artış. Redoks reaksiyonları aynı anda meydana gelir ve oksidasyon reaksiyonu olmadan bir azalma reaksiyonu olamaz. Ortam kalıcı olarak değiştirilmeden reaksiyonla etkileşime girerek kimyasal reaksiyonların oluşmasına “yardımcı olur”. Redoks kimyası hakkında derinlemesine bir tartışma bu kağıt kapsamı dışındadır, sadece dmi-65 kullanarak demir ve manganez kaldırılmasında redoks sürecinin nasıl uygulandığı ile ilgilenecektir. Bireysel redoks denklemleri aşağıdaki demir ve manganez kaldırma bölümlerinde ele alınacaktır.

Çözeltideki iyonların oksidasyon sürecine başlamak ve oksidatif tabakanın tehlikeye girmemesini sağlamak için ortam klor veya diğer oksidan varlığında çalışacak şekilde tasarlanmıştır. Bu süreçte oksidan elektronları temizler ve bu işlemde tüketilir. Operatör, atık suda 0,1 – 0,3 ppm serbest klor artıkları olduğundan emin olmak gerekir.

Sodyum hipoklorit (NaOCl) veya çamaşır suyu (12.5 NaOCl) olarak beslenen klor, nispeten ucuz olduğu için tercih edilen oksidandır, dünya çapında kolayca kullanılabilir ve etkilidir. Hidrojen peroksit (H2O2),klor oksit (ClO2)veya ozon gibi diğer oksidanlar da bir kalıntı ölçülebilir ve muhafaza edilebilir sürece kullanılabilir.

Klorun bir diğer işlevi de ortamı bakteriyel veya balçık büyümesinden uzak tutmasıdır. Manganez oksit katalitik yüzeyi temiz kalmalı ki sudaki iyonlar onunla temas edebilsin. Aynı zamanda klor moleküler oksijenden daha reaktif bir oksijen kaynağıdır. Aşağıdaki grafik, yüzey etkileşimini engelleyebilecek diğer su bileşenleri için güvenli seviyeleri gösterir.

Daha yüksek regenerant dozajların iyon değişim kapasitesini artıracağı iyon değişimi reçineler aksine, Fe ve Mn’yi okside etmek için gerekenden daha yüksek klor artıkları veya konsantrasyonları ortamın oksidatif özelliklerini artırmaz. Ayrıca, medya genellikle bir Ters Ozmoz (RO) sistemi önce suları pretmek için kullanıldığından daha yüksek bir serbest klor artık klor saldırısından membranlar korumak için artık azaltmak için daha kapsamlı bir post tedavi gerektirir.

DMI-65 ilk kez hizmete girmeden önce etkinleştirilmelidir. Bu aktivasyon normal çalışma sırasında kullanılan klor daha yüksek bir doz gerektirir ama sadece ilk başlatma sırasında bir kez yapılmalıdır. Dozaj oranı 10 sıvı ons kübik ayak başına 12,5 klor (ft3)medya. Aktivasyon sadece birkaç saat ıslatmak gerektirir, ancak bir gecede ıslatMak tercih edilir.

Bir kez etkinleştirildiğinde, gemi(ler) aşırı NaOCl ve herhangi bir para cezası kaldırmak için geri yıkanmış olmalıdır. Manganez oksit, medyanın üretiminde kullanılan bileşenlerden biri olduğundan, üretim sürecinden arta kalan herhangi bir iz serbest manganez oksit artıkkaldırmak için başlangıçta uzun bir durulama gereklidir. Geri yıkama suyundaki Mn seviyesi 0,05 ile 0,15 ppm değerlere ulaştığında ve serbest klor artıkları ayarlandıktan sonra filtre kullanıma hazır dır.

Medyanın fiziksel aşınmaya bağlı fiziksel filtrasyon özelliklerinin azalması nedeniyle ortam değişimi, katalitik tabakanın tam olarak bozulması gerçekleşmeden önce meydana gelecektir. Normal çalışma koşullarında medya ömrü 5-10 yıl olarak tahmin edilmektedir.

Demir (Fe) yağış ve kaldırma DMI 65 kullanarak

Demir (Fe) yerkabuğunda bulunan dördüncü en yaygın elementtir ve en yaygın haller demir (+2) ve ferrik (+3) olmasına rağmen -2 ile +6 arasında çok çeşitli oksidasyon durumlarında bulunur.

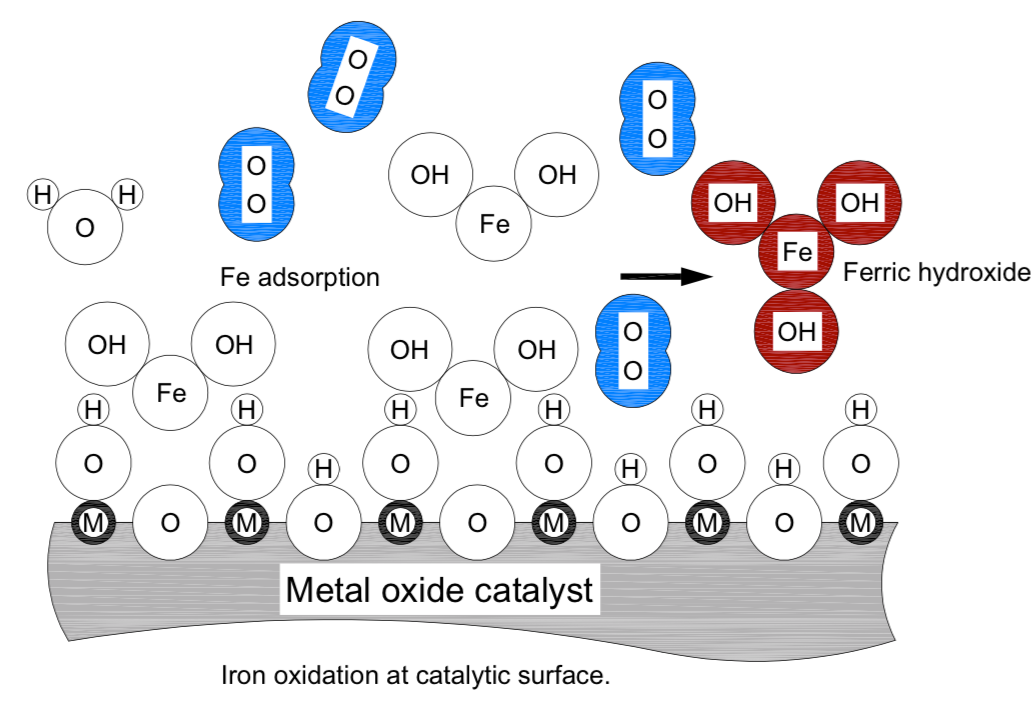

Demir tuzları kolayca çözünür. Demir demir önce, yaygın demir bikarbonat olarak bulunan bir çözünmüş katı, bu okside edilmelidir filtrasyon ile kaldırılabilir, ferrik hidroksit haline ve nötr pH sularında medya yatağında çökelti. DMI-65 katalitik yüzeyi manganez oksit içerir veya sudaki iyonların adsorpsiyoniçin manganez ve oksijen sitelerini açığa [Fe] çıkarır. Demir bikarbonat ve NaOCl reaksiyonu neredeyse anlık ve demir bikarbonat oksitler (bir OH verir–) daha sonra medyanın katalitik yüzeyinde filtrasyon yoluyla kaldırılır çözünmez ferrik hidroksit olmak. Aşağıdaki redoks reaksiyon denklemi süreci açıklar.

2Fe(HCO3)2 + Naocl + H2O + 2Fe(OH)2 + 2CO2 + Nacl

Yukarıdaki şekilde katalitik yüzey basitleştirilmiş pürüzsüz bir biçimde sunulmaktadır. “M” harfi bu yüzeyin kafesinde genel bir metal iyon temsil etmek için kullanılmıştır. “O” harfi, dairelerin ortasında, bir oksijen atomu temsil eder. Çeşitli iyon boyutu ve oksijen molekülü (mavi) gerçek göreli ölçekte temsil edilir. Oksijen molekülü dışında, bağlanmış demirler teğet daireler olarak gösterilir. “Katalitik yüzeyde İyon oksidasyonu” şeklindeki harf ve iyonların yorumu:

M: katalitik yüzey kafesinde jenerik metal iyon (Mn+); n = 1, 2…

O: oksijen atomu veya iyon (O-)

Fe: demir atomu veya iyon (Fe2+, Fe3+)

H: hidrojen atomu veya iyon (H+)

OH: hidroksit veya hidroksil anion (OH-)

H2O, teğet daireler olarak gösterilen su molekülü

Fe (OH)2, demir hidroksit teğet daireler olarak gösterilir

Fe (OH)3, ferrik hidroksit, teğet daireler olarak gösterilen, kahverengi renk

O2, oksijen molekülü, kovalent bağlanma mesafesi ile gösterilen atomlar, mavi renk

Çözünmüş demir bikarbonat, fe ucu ile katalitik malzemenin kafes oksijenine doğru çekilir. Bu, Fe’yi komşu bir alanın hidroksit iyonu ile kovalent bağa yakın hale getirir ve demir bikarbonat 3 nanometre ve daha büyük boyuttaki kristal formaa agregalarda çökelmeyen çözünmez ferrik hidroksite dönüşür. Agregalar daha büyük sürülerde pıhtılaştır ve katalitik yatakta tutulur.

Demir bikarbonat ferrik hidroksite dönüştürüldükçe katalitik yüzeydeki konsantrasyonu azalır. Suyun büyük bir kısmı, katalitik yüzeyden uzakta, demir bikarbonat konsantrasyonu daha yüksektir ve difüzyon yasasına göre daha düşük konsantrasyona doğru difüzyon alabEdilir. Difüzyon akısı doğrusal olarak uzaklık tasnifi ile bağlıdır.

Çözünmüş oksijen, Fe’nin su molekülünü bölmesi ve katalitik yüzeydeki hidrojenle reaksiyona sayılarak hidrojenin doğrudan oksidasyonu yoluyla hidroksit iyonlarının üretimine katkıda bulunur.

Bir oksijen kaynağına ihtiyaç olmasına rağmen Fe’nin oksidasyonu ve çökeltisinin hidroksit iyonu tarafından yönlendirildiğini belirtmek önemlidir. Nispeten asidik koşullarda bile hidroksit iyonları (çok güçlü bir anyon) Fe’ye bağlanmak için oksijene göre daha kolaydır. Bu nedenle, Fe okside etmek ve nötr pH durumu etrafında çökelti çok zor değildir. Buna ek olarak, hidroksil iyonlarının konsantrasyonu pH değeri katlanarak artar ve böylece oksidasyon ve Fe yağış oranı yok.

Klor (genellikle NaOCl şeklinde) moleküler oksijenden daha reaktif bir oksijen kaynağıdır. Katalitik filtrenin aşağı sında muhafaza edilmesi gereken ideal kalıntı 0.2 mg/l (0.1-0.3) serbest klordur. Katalitik filtrede daha yüksek bir serbest klor kalıntısı ve bu nedenle daha yüksek sodyum hipoklorit seviyesi her zaman yardımcı olmaz. Klorun dışlanması ve rakip sodyum iyonlarının artması nedeniyle olumsuz bir etki yaratabilir, Na+. Katalitik yüzey temiz olmalı, böylece sudaki iyonlar onunla temas edebilir, böylece enjekte edilen klor bakterilerin büyümesini ve katalitik yüzeyin balçıkla kör olmasını önler.

Manganez, Mn yağış ve kaldırma DMI 65 kullanarak

DMI-65, manganezin oksidasyonu ve uzaklaştırılmasına özel olarak tasarlanmış katalitik bir malzemedir. Katalitik yüzey kovalent bağ manganez ve sudan oksijen atomlarının yakınlığı içine brining için manganez oksit içerir. Ancak, oksidasyon ve manganez kaldırılması (Mn) fe çok farklıdır. Büyük bir fark manganez oksihidroksit çözünürlüğü neden olur, MnO (OH)2.

Mn(HCO3)2 + NaOCl + MnO(OH)2 + NaCl + 2CO2

Manganez oksihidroksit olarak değil, oksit olarak çökelmez, MnO2 ve daha yüksek valens oksitler. Hidroksit anonilerinin varlığı ve konsantrasyonu manganezin yağış ve uzaklaştırılmasında çok yardımcı olmaz. Manganez hidroksit katalitik kafes yüzeyinde oksijen manganez sonu ile çekilecek. Bir Oksijen molekülü kafesten oksijen yoluyla oksidasyonu kolaylaştırmak ve moleküler oksijen ile kafes takas için yakınlık mevcut olmalıdır. Bunun gerçekleşmesi için koşullar istatistiksel olarak daha az olasıdır ve reaksiyon hidroksit yoluyla Fe oksidasyonu çok daha yavaş bir orandır.

PH’ın alkali seviyelere yükseltilmesi manganezmesinin oksidasyonunu ve uzaklaştırılmasını kolaylaştırırken, bu koşullar altında oksitlenmiş manganez de suya geri çözülebilir. Sonuç olarak, hedef kirleticine bakılmaksızın sökülmesi gereken anoksik koşullar, katalitik tabakayı suya akmaya karşı korumak için her zaman kaçınılmalıdır. Manganez oksitlenirken önerilen pH 8’e yakındır.

Manganez oksit iyi otokatalitik etkiye sahiptir. Geri yıkama zaman su çok açık hale gelmeden önce işlemi durdurmak için daha iyidir. Filtre yatağında ki manganez oksit kalıntısı manganez oksidasyonunu artıracaktır.

Anahtar DMI-65 çalışma koşulları

Malzemenin katalitik yüzeyinin temiz tutulması ve sudan temas için iyona uygun olarak kullanılabilecek şekilde arıtma işlemleri yapılmalıdır.

Büyük miktarda askıda katı madde bulunan suyun, DMI-65 ile katalitik filtreden geçmeden önce açıklığa kavuşturulması gerekir. Askıya alınan katıların kabul edilebilir seviyeleri doğalarına bağlıdır. Organik askıda katılardan daha büyük miktarda mineral askıda katı madde işlenebilir.

Bakteriler büyüyebilir ve DMI-65’te balçık birikintisi olabilir. Bu nedenle dezenfektan ve oksidasyon koşulları nın korunması gerekir.

Kil ve büyük organik moleküller içeren su, bu tür malzemelerin DMI 65 yüzeyinde birikme lerine ve katalitik yüzeyin kör etmesine neden olabilir. Katalitik filtre den önce bu tür kirleticilerin uzaklaştırılması için tedavi gereklidir.

Polimer flokülde de DMI-65 ve kör katalitik yüzeye sopa olabilir.

Sert ve kararsız yeraltı suları katalitik filtrede kireç birikimine neden olabilir ve katı bir mono bloktaki malzemeyi kör edebilir. Bu durumda yataktaKi DMI-65 malzemesi kaybolur ve değiştirilmesi gerekir. Katalitik filtrede kireç oluşumunu önlemek için suyun stabilize edilmesi için tedavi yapılmalıdır.

Hem düşük asidik pH hem de anoksik koşullar manganezin DMI-65 katalitik tabakasından çözülmesine ve kapasitesinin kaybedilmesine neden olabilir. Aşırı yüksek pH hidroksil iyonlarının aşırı konsantrasyonu anlamına gelir (metaller için aşındırıcı) ve aynı zamanda katalitik tabakadan manganez çözünme neden olabilir.

DMI-65’in ilk ıslatılması ve aktivasyonu için metalleriçin güçlü bir şekilde aşındırıcı olduğu bilinen demineralize su, distile su veya su kullanmayın.