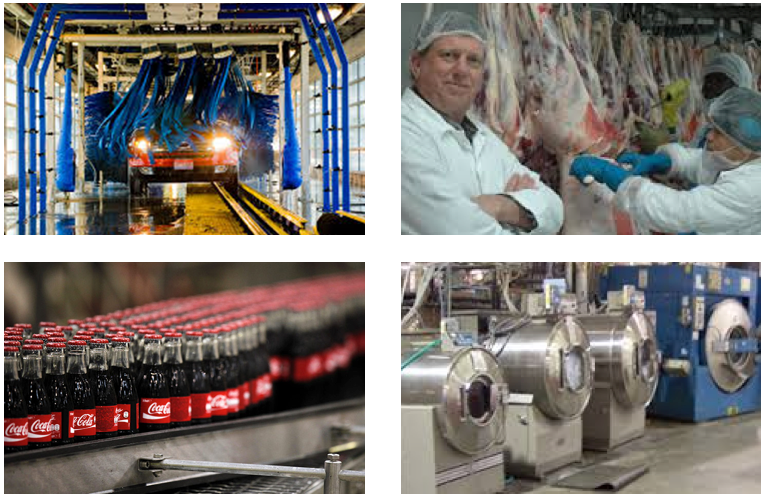

Traitement de l’eau pour l’industrie des aliments et des boissons : Dans l’industrie des aliments et des boissons, les produits laitiers, les abattoirs et les transformateurs de viande, les boissons en bouteille, les brasseries, les produits de boulangerie et les installations de farine et de céréales, il y a une forte demande de traitement de l’hygiène et de l’eau afin de maintenir des normes de produits finaux de haute qualité et de prolonger la durée de conservation. Les installations industrielles d’aliments et de boissons testent les impuretés dans leur eau de production et vérifient l’efficacité des solutions pour s’assurer que toute l’eau de traitement consommée demeure appropriée pour une utilisation dans leurs processus de production.

Avec la pression internationale et locale croissante, l’industrie des aliments et des boissons doit chercher de nouvelles façons de diriger son développement de produits et d’assurer un contrôle continu sur les coûts et les risques pour la santé afin de répondre aux demandes de ses clients. En tant que tel, l’eau est un problème majeur, qu’il s’agisse d’une partie intégrante des processus de production, impliqués dans la composition du produit, ou utilisé pour la réfrigération, la production de vapeur ou les opérations de nettoyage. Afin de maîtriser la consommation d’eau et d’assurer le bon fonctionnement de sa production, tout en tenant compte des variations saisonnières et des nouvelles gammes de produits, les industries sont à la recherche d’un approvisionnement en eau sûr et de qualité supérieure.

Dans l’industrie des aliments et des boissons, les produits laitiers, les abattoirs et les transformateurs de viande, les boissons en bouteille, les brasseries, les produits de boulangerie et les installations de farine et de céréales, il y a une forte demande de traitement de l’hygiène et de l’eau afin de maintenir des normes de produits finaux de haute qualité et de prolonger la durée de conservation. Les installations industrielles d’aliments et de boissons testent les impuretés dans leur eau de production et vérifient l’efficacité des solutions pour s’assurer que toute l’eau de traitement consommée demeure appropriée pour une utilisation dans leurs processus de production.

Avec la pression croissante à l’échelle internationale et locale, l’industrie des aliments et des boissons doit chercher de nouvelles façons de diriger le développement de ses produits et d’obtenir un contrôle continu sur les coûts et les risques pour la santé afin de répondre aux demandes de ses clients. En tant que tel, l’eau est un problème majeur, qu’il s’agisse d’une partie intégrante des processus de production, impliqués dans la composition du produit, ou utilisé pour la réfrigération, la production de vapeur ou les opérations de nettoyage. Afin de maîtriser la consommation d’eau et d’assurer le bon fonctionnement de sa production, tout en tenant compte des variations saisonnières et des nouvelles gammes de produits, les industries sont à la recherche d’un approvisionnement en eau sûr et de qualité supérieure.

Le fer est un micronutriment essentiel dans les sols, mais le fer dissous dans l’eau d’irrigation industrielle peut causer des problèmes lorsqu’il se précipite. Le fer et le manganèse présentent un large éventail de problèmes dans de nombreuses applications industrielles qui utilisent de l’eau non traitée, y compris :

- Obstruation des lignes d’irrigation

- Obstruation des buses

- Coloration

- Après le goût dans le traitement alimentaire

- Non-conformité aux normes de santé

Les fabricants et les transformateurs de boissons font face à des défis uniques dans le domaine du traitement de l’eau. Les sources d’eau, les processus de désinfection et les résidus de traitement peuvent affecter le goût et la qualité du produit final. La production de bière et de boissons gazeuses commence par une source d’eau pure. L’eau potable comprend souvent des traces de divers ions qui modifient son goût. La contamination de l’eau de traitement des boissons peut entraîner la perte de produit (qui entraîne non seulement des pertes de production, mais aussi des coûts de surtaxe d’effluents plus élevés), des rappels de produits et une perte de confiance des consommateurs. Les embouteilleurs utilisent le filtrage et d’autres équipements de traitement pour éliminer les impuretés résiduelles et normaliser l’eau utilisée pour faire des boissons.

Les installations de produits frais sont confrontées à d’importantes pertes financières en raison de la décomposition des produits frais, du producteur au consommateur. L’encrassement biologique de l’excès de fer et de manganèse freinera la croissance des produits frais et inhibera l’offre de cultures de consommation sur le marché.

Dans les produits laitiers, les abattoirs et les transformateurs de viande, toute l’eau utilisée doit être conforme aux lignes directrices pertinentes. De l’abattage au nettoyage en passant par la transformation, la source d’eau, l’eau de traitement et les eaux usées doivent être exemptes de fer et de manganèse. L’eau de traitement de contamination du fer et du manganèse infusera dans le produit, créera des problèmes de chaudière et obstruera des tuyaux et des gicleurs.

Bon nombre de ces problèmes nuisent aux performances sous-jacentes des systèmes de réticulation de l’eau utilisés, ce qui entraîne une perte de productivité ou la nécessité de trop investir dans l’équipement d’immobilisations.

DMI-65 est un support de filtration catalytique d’action catalytique extrêmement puissant de sable de silice qui est conçu pour l’enlèvement du fer et du manganèse sans l’utilisation du permanganate de potassium par le biais d’un processus d’oxydation avancée. Il effectue également une fonction de filtration mécanique pour l’élimination des solides de l’eau.

L’incorporation de DMI-65 dans les systèmes de traitement de l’eau permettra de réduire sensiblement ces symptômes et de permettre aux systèmes de réticulation d’atteindre leurs niveaux désignés.

DMI-65 est utilisé dans une grande variété d’applications d’aliments et de boissons

DMI-65 est une technologie infusée et pas seulement une technologie de revêtement de surface, contrairement à d’autres milieux catalytiques de filtration de l’eau, ce qui élimine le risque de lessivage chimique dans le cours d’eau.

Afin de commencer le processus d’oxydation du fer (et du manganèse) dans la solution DMI-65 est conçu pour fonctionner en présence de chlore ou d’autres oxydants. Dans ce processus, l’oxydant enlève les électrons et est consommé dans le processus. L’exploitant doit s’assurer qu’il y a un résidu de chlore libre de 0,1 à 0,3 ppm dans l’eau des effluents. Le chlore, alimenté sous forme d’hypochlorite de sodium ou d’eau de Javel (12,5 NaOCl), est l’oxydant préféré puisqu’il est relativement peu coûteux, facilement disponible dans le monde entier et il est efficace. Il effectue également la grande majorité de tout processus de désinfectant.

Contrairement aux résines d’échange d’ions où des doses régénérantes plus élevées augmenteront la capacité d’échange d’ions, les résidus ou les concentrations de NaOCl plus élevés que requis pour oxyder le Fe et le Mn n’augmentent pas les propriétés oxydatives des médias. En outre, puisque les médias sont souvent utilisés pour prétrer les eaux avant un système RO, un résidu de chlore libre plus élevé nécessiterait un traitement post-traitement plus étendu pour réduire les résidus et protéger les membranes contre les attaques au chlore.

DMI-65 a été certifié à la norme américaine de NSF/ANSI 61 pour les composants du système d’eau potable et pour une utilisation en Angleterre et au Pays de Galles en vertu du règlement 31(4)(a) des règlements de 2010 sur l’approvisionnement en eau (qualité de l’eau) et a également été testé par de nombreuses autres autorités et laboratoires de traitement de l’eau.

Étude de cas.

Une usine de transformation de la viande située dans la poignée du Texas a nécessité un nettoyage quotidien de la zone de transformation. L’eau avait 2 ppm de fer et 1,5 ppm de manganèse résultant en un changement fréquent des filtres à cartouches sur les patins de la pompe à eau à un coût de 6000 $ par semaine. En plus de cette dépense, l’eau ne répondait pas aux directives de la FDA pour l’eau de lavage des plantes alimentaires en raison de la présence du fer et du manganèse. En 2011, 768 pi3 du DMI-65 ont été installés dans un nouveau système de 1500 gpm composé de seize (16) 54′ x 60» de navires filtrants. Depuis que le système a été mis en service, le remplacement du filtre à cartouche est passé de l’hebdomadaire à la semi-annuelle et le fer et le manganèse dans l’eau de lavage est maintenant dans les limites.

Avantages de l’utilisation de DMI-65: Traitement de l’eau Aliments et boissons

Conformité réglementaire. DMI-65 élimine efficacement le fer dissous aux niveaux presque indétectables aussi bas que 0,005 PPM et le manganèse à 0,001 PPM qui permettra l’utilisation de l’eau traitée dans l’industrie des aliments et des boissons hautement réglementée.

Réduction des coûts Le coût total du système de filtration de l’eau d’enlèvement du fer et du manganèse est nettement inférieur aux solutions alternatives, à l’efficacité, mais à la relative simplicité, des systèmes basés sur DMI-65 réduit les dépenses d’investissement initiales consacrées à la complexité des usines ainsi que les dépenses opérationnelles en cours dans les produits chimiques, l’énergie et la récupération des eaux usées.

Taux de débit élevés. La technologie infusée de DMI-65 favorise le taux d’oxydation le plus élevé de tous les milieux de filtration catalytiques. Cela permet à un débit d’eau beaucoup plus élevé d’atteindre le même niveau d’enlèvement du fer et du manganèse. DMI-65 peut fonctionner à des vitesses de filtration linéaires jusqu’à deux fois plus que les médias conventionnels avec une réduction correspondante des coûts d’équipement en capital.

Capacité de charge élevée En raison de l’augmentation de la surface due à la structure micro poreuse du matériau matrice, DMI-65 a également une capacité de charge plus élevée en fer et en manganèse qui peut prolonger la durée des essais de filtre et le temps entre le lavage arrière, réduisant ainsi les temps d’arrêt, les frais d’exploitation et le gaspillage.

Régénération non requise. Le support fonctionne avec une injection continue d’hypochlorite de sodium à de faibles niveaux résiduels (0,1 à 0,3 ppm) ce qui élimine le besoin de permanganate de potassium.

Environnement d’exploitation large. Des performances stables et satisfaisantes à pH 5,8 à 8,6 et une température d’exploitation maximale de 113 oF (45 oC) réduit le besoin d’investissement pour modifier l’environnement d’exploitation.

Longue vie. DMI-65 n’est pas consommé dans le processus lui donnant une durée de vie opérationnelle prévue d’un point de 10 ans, offrant des avantages considérables sur d’autres processus ou médias. Les médias ne montrent pas une capacité de décomposition pour faire son travail catalytique. Au cours de la période de 5 à 10 ans, grâce à de nombreuses opérations de lavage de fond du lit pour enlever les solides retenus, une perte d’attrition du support se produit par contact entre les particules et l’abrasion mécanique