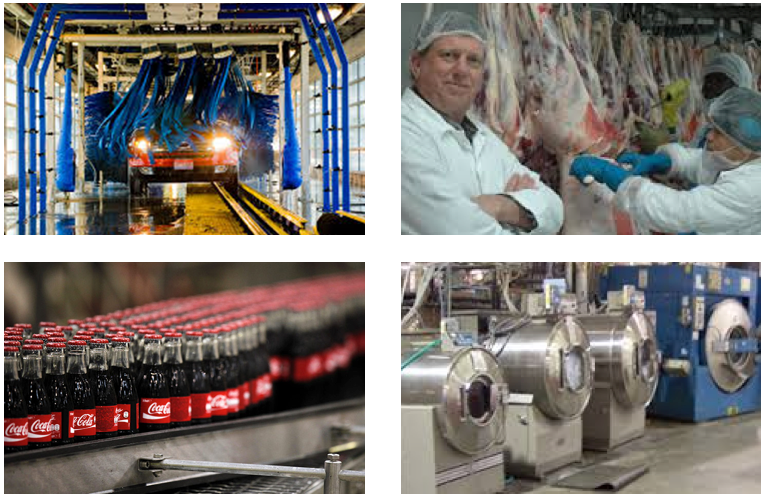

Tratamiento de agua para la industria de alimentos y bebidas: En la industria de alimentos y bebidas, los productos lácteos, los mataderos y procesadores de carne, las bebidas embotelladas, las cervecerías, los productos horneados y las instalaciones de harina y cereales hay una gran demanda de higiene y tratamiento de agua con el fin de mantener estándares de productos finales de alta calidad y prolongar la vida útil. Las instalaciones industriales de alimentos y bebidas prueban las impurezas en el agua de producción y verifican la eficiencia de las soluciones para garantizar que todo el agua de proceso consumida siga siendo adecuada para su uso en sus procesos de producción.

Con la creciente presión internacional y local, la industria de alimentos y bebidas tiene que buscar nuevas formas de dirigir el desarrollo de sus productos y lograr un control continuo sobre los costos y riesgos para la salud en un intento por satisfacer las demandas de sus clientes. Como tal, el agua es un problema importante, ya sea una parte integral de los procesos de producción, involucrado en la composición del producto, o utilizado para la refrigeración, la producción de vapor o las operaciones de limpieza. Para mantener el consumo de agua bajo control y garantizar el funcionamiento fiable de su producción, teniendo en cuenta las variaciones estacionales y las nuevas líneas de productos, las industrias están buscando un suministro de agua seguro y de alta calidad.

En la industria de alimentos y bebidas, los productos lácteos, los mataderos y procesadores de carne, las bebidas embotelladas, las cervecerías, los productos horneados y las instalaciones de harina y cereales hay una gran demanda de higiene y tratamiento de agua con el fin de mantener estándares de productos finales de alta calidad y prolongar la vida útil. Las instalaciones industriales de alimentos y bebidas prueban las impurezas en el agua de producción y verifican la eficiencia de las soluciones para garantizar que todo el agua de proceso consumida siga siendo adecuada para su uso en sus procesos de producción.

Con la creciente presión internacional y local, la industria de alimentos y bebidas tiene que buscar nuevas formas de dirigir el desarrollo de sus productos y lograr un control continuo sobre los costos y riesgos para la salud en un intento por satisfacer las demandas de sus clientes. Como tal, el agua es un problema importante, ya sea una parte integral de los procesos de producción, involucrado en la composición del producto, o utilizado para la refrigeración, la producción de vapor o las operaciones de limpieza. Para mantener el consumo de agua bajo control y garantizar el funcionamiento fiable de su producción, teniendo en cuenta las variaciones estacionales y las nuevas líneas de productos, las industrias están buscando un suministro de agua seguro y de alta calidad.

El hierro es un micronutriente esencial en los suelos, sin embargo el hierro disuelto en el agua de riego industrial puede causar problemas cuando se precipita. El hierro y el manganeso presentan una amplia gama de problemas en muchas aplicaciones industriales que utilizan agua sin tratar, incluyendo:

- Obstrucción de las líneas de riego

- Obstrucción de las boquillas

- Tinción

- Después del sabor del tratamiento alimentario

- Incumplimiento de las normas sanitarias

Los fabricantes y procesadores de bebidas se enfrentan a desafíos únicos en el área del tratamiento del agua. Las fuentes de agua, los procesos de desinfección y los residuos de tratamiento pueden afectar el sabor y la calidad del producto final. La producción de cerveza y refrescos comienza con una fuente pura de agua. El agua potable a menudo incluye trazas de varios iones que alteran su sabor. La contaminación del agua del proceso de bebidas alcohólicas puede resultar en la pérdida de producto (no sólo resulta en pérdidas de producción, sino también mayores costos de efluentes de residuos), retiros de productos y pérdida de confianza del consumidor. Los embotelladores utilizan filtros y otros equipos de tratamiento para eliminar las impurezas residuales y estandarizar el agua utilizada para hacer bebidas.

Las instalaciones de productos frescos se enfrentan a importantes pérdidas financieras debido a la descomposición como productos frescos del productor al consumidor. La suciedad biológica del exceso de hierro y manganeso atrofiará el crecimiento de los productos frescos e inhibirá el suministro de cultivos de consumo al mercado.

En los productos lácteos, los mataderos y los procesadores de carne, toda el agua utilizada debe cumplir con las directriz pertinentes. Desde el sacrificio hasta la limpieza y el procesamiento: la fuente de agua, el agua de proceso y las aguas residuales deben estar libres de hierro y manganeso. El agua del proceso de contaminación del hierro y el manganeso se infundirá en el producto, creará problemas de caldera y obstruye tuberías y aspersores.

Muchos de estos problemas afectan negativamente el rendimiento subyacente de los sistemas de reticulación del agua en uso, lo que resulta en una pérdida de productividad, o la necesidad de invertir en exceso en equipos de capital.

DMI-65 es un medio de filtración de agua de acción catalítica basado en arena de sílice extremadamente potente que está diseñado para la eliminación de hierro y manganeso sin el uso de permanganato de potasio a través de un proceso de oxidación avanzado. También realiza una función de filtración mecánica para la eliminación de sólidos del agua.

La incorporación de DMI-65 en los sistemas de tratamiento de agua reducirá materialmente estos síntomas y permitirá que los sistemas de reticulación funcionen a sus niveles designados.

DMI-65 se utiliza en una amplia variedad de aplicaciones de alimentos y bebidas

DMI-65 es tecnología infundida y no sólo una tecnología de recubrimiento superficial, a diferencia de otros medios de filtración de agua catalítico, que elimina la posibilidad de cualquier lixiviación química en la corriente de agua.

Para iniciar el proceso de oxidación del hierro (y manganeso) en la solución DMI-65 está diseñado para funcionar en presencia de cloro u otro oxidante. En este proceso el oxidante elimina electrones y se consume en el proceso. El operador debe asegurarse de que hay un residuo de cloro libre de 0,1 a 0,3 ppm en el agua del efluente. El cloro, alimentado como hipoclorito de sodio o lejía (12,5 NaOCl), es el oxidante preferido ya que es relativamente barato, fácilmente disponible en todo el mundo y es eficaz. También realiza la gran mayoría de cualquier proceso desinfectante.

A diferencia de las resinas de intercambio iónico donde dosis regeneradoras más altas aumentarán la capacidad de intercambio iónico, los residuos o concentraciones de NaOCl más altos que los necesarios para oxidar el Fe y el Mn no aumentan las propiedades oxidativas de los medios. Además, dado que los medios se utilizan a menudo para pretratar las aguas antes de un sistema de RO, un residuo de cloro libre más alto requeriría un tratamiento posterior más extenso para reducir el residuo y proteger las membranas del ataque de cloro.

DMI-65 ha sido certificado según la Norma estadounidense de NSF/ANSI 61 para componentes del sistema de agua potable y para su uso en Inglaterra y Gales en virtud de la Regulación 31(4)(a) de las regulaciones de suministro de agua (Calidad del Agua) 2010 y también ha sido probado por muchas otras autoridades y laboratorios de tratamiento de agua.

Caso práctico.

Una planta de procesamiento de carne ubicada en el panhandle de Texas requería una limpieza diaria del área de procesamiento. El agua tenía 2 ppm de hierro y 1,5 ppm de manganeso, lo que resultaba en un cambio frecuente de los filtros de cartucho en los patines de la bomba de agua a un costo de $6000 por semana. Además de este gasto, el agua no cumplía con las directrices de la FDA para el agua de lavado de plantas de alimentos debido a la presencia de hierro y manganeso. En 2011 768 pies3 del DMI-65 se instaló en un nuevo sistema de 1500 gpm compuesto por dieciséis (16) recipientes de filtro de 54′ x 60″. Dado que el sistema se puso en funcionamiento, el reemplazo del filtro del cartucho pasó de semanal a semestralmente y el hierro y el manganeso en el agua de lavado están ahora dentro de los límites.

Ventajas de usar DMI-65: Alimentos y bebidas para el tratamiento del agua

Cumplimiento normativo. DMI-65 elimina eficientemente el hierro disuelto a los niveles casi indetectables de tan solo 0,005 PPM y manganeso a 0,001 PPM, lo que permitirá el uso de agua tratada en la industria de alimentos y bebidas altamente regulada.

Reducción de costos El costo total del sistema de filtración de agua de eliminación de hierro y manganeso es significativamente menor que las soluciones alternativas, la eficacia, pero la simplicidad relativa, de los sistemas basados en DMI-65 reduce el gasto inicial de capital en la complejidad de las plantas, así como el gasto operativo continuo en la recuperación de productos químicos, energía y aguas residuales de retrolavado.

Altas tasas de flujo. La tecnología infundida de DMI-65 promueve la mayor tasa de oxidación de cualquier medio de filtración catalítica. Esto permite un caudal de agua significativamente mayor para lograr el mismo nivel de eliminación de hierro y manganeso. DMI-65 puede operar a velocidades de filtración lineales de hasta el doble que los medios convencionales con la correspondiente reducción en los costos de los equipos de capital.

Alta capacidad de carga Debido al aumento de la superficie debido a la estructura micro porosa del material de matriz, DMI-65 también tiene una mayor capacidad de carga de hierro y manganeso que puede extender la duración de los conductos de filtro y el tiempo entre el lavado hacia atrás, reduciendo así el tiempo de inactividad, los gastos de funcionamiento y el desperdicio.

Regeneración no necesaria. El medio funciona con una inyección continua de hipoclorito de sodio a niveles residuales bajos (0,1 a 0,3 ppm) lo que elimina la necesidad de permanganato de potasio.

Amplio entorno operativo. Un rendimiento estable y satisfactorio a un pH de 5,8 a 8,6 y una temperatura máxima de funcionamiento de 113 oF (45 oC) reduce la necesidad de inversión para alterar el entorno operativo.

Larga vida. DMI-65 no se consume en el proceso dándole una vida operativa esperada de hasta 10 años, proporcionando ventajas considerables sobre otros procesos o medios. El medio no muestra una capacidad en descomposición para realizar su trabajo catalítico. Durante el período de 5 a 10 años, a través de muchas operaciones de retrolavado de la cama para eliminar los sólidos retenidos, se produce una pérdida de desgaste de los medios por contacto entre partículas y abrasión mecánica